Любое предприятие, на котором происходит изготовление металлоконструкций, сложный комплекс, сердцем которого является конструкторское бюро. Знаете ли вы, что на правильном заводе создание чертежа занимает больше времени, чем изготовление самой детали?

В изготовлении металлоконструкции главное – точность

Любопытно, что с допусками мы сталкиваемся ежедневно, не придавая значения этой мелочи. Подумаешь, точность диаметра ± 0,02 мм. Главное, чтобы одна деталь вошла в другую. Например, привычная плотно закрывшаяся крышка кастрюли, а ведь ошибка в миллиметр приведет к тому, что крышка плотно не сядет.

Поэтому инженеры столько времени тратят на чертежи, благодаря которым из невзрачной заготовки рождаются настоящие шедевры. Вот несколько примеров:

- Зачистная машина украинской разработки с усилием до 250 кг (усилие на рычаге не более 5 кг) и точностью движения до 0,5 мм;

- Цепная передача, в которой вес каждого звена более 40 кг;

- Пятник вагона, точность обработки которого позволяет использовать его как зеркало.

Всё это доступно только квалифицированным сотрудникам хорошо оснащённого завода уважительно относящимся к разработкам конструкторского бюро. Один из рекордов механической обработки металла это семь шаров, один внутри другого. Раритет сделан из цельного шара и является примером мастерства украинских токарей и фрезеровщиков.

Разумеется, с такими достижениями нашим мастерам по силам любая задача, от насоса объемом с вагон до редукторов размером со спичечный коробок.

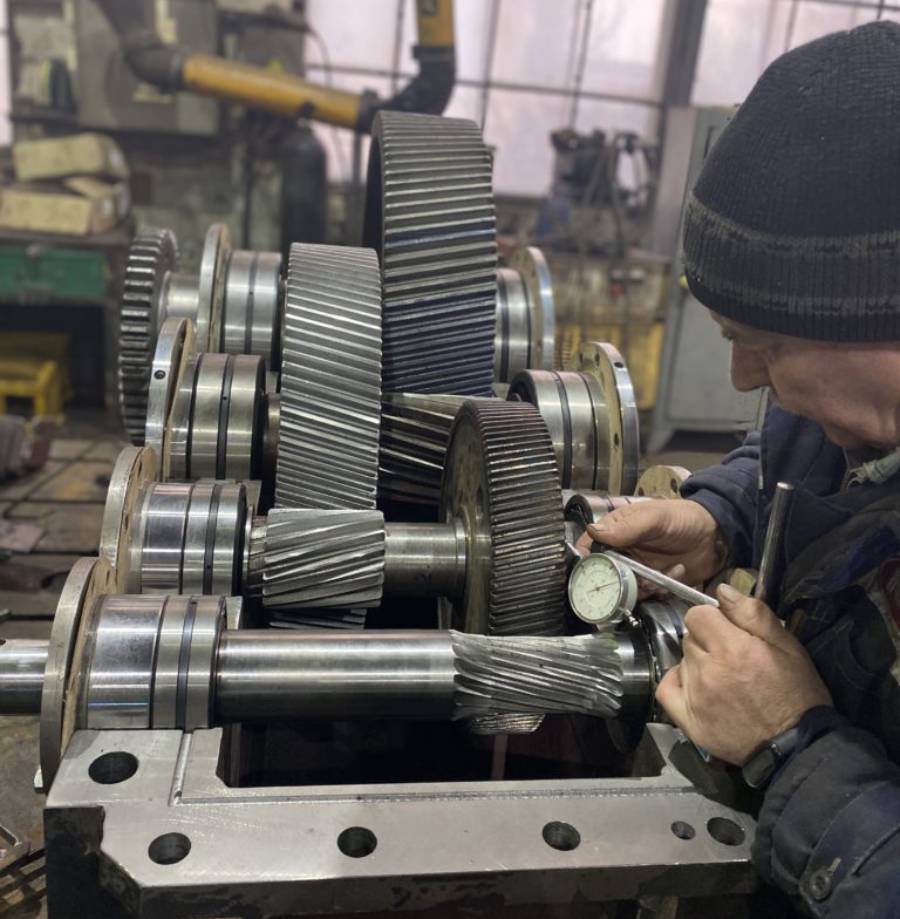

Редуктор для конвейеров самый сложный в производстве

Задача механизма – регулировать крутящий момент, согласовывая его с количеством оборотов в минуту. Работа осложняется частыми включениями (вызывающими пусковые рывки), переменными нагрузками, необходимостью регулировки скорости движения конвейера и т.д. Непростые условия, в которых основную часть нагрузок воспринимают зубья передаточных механизмов.

Поэтому задачам расчета передаточных чисел, выбору инструментальной стали и точности обработки уделяется особое внимание. Поэтому и служат украинские механизмы десятилетиями, некоторые давно пережили своих создателей. Недавно в Киеве реконструировали очистные сооружения, на которых после осмотра приводных механизмов ограничились ремонтом. Главный редуктор, произведенный в Украине, отработал сорок лет и не потребовал замены. Отличная рекомендация наших производителей, бережно поддерживающих культуру и традиции металлообработки.

Важно! Механизмы, производящиеся сейчас, по ресурсу не уступают изделиям времён СССР, ГОСТы и стандарты все производители выдерживают на высшем уровне. Качество стали при этом выросло, так что нам есть, чем гордиться, несмотря на кризисные времена.

Немногим производствам удалось сохранить кадры, и главное – инженеров, способных грамотно разработать новинки и поставить задачу перед производством, но такие есть! Поэтому, если требуется что-то особенное, надежное и долговечное, никуда не надо ходить. В стране есть заводы, способные решить задачу любого уровня сложности.